CONCEPTOS GENERALES DEL LEAN MANUFACTURING

1. Definición

El primer problema con

el que nos encontramos a la hora de definir el significado de Lean

Manufacturing es el elevado número de términos en castellano con los que las

empresas se refieren a estas técnicas. Dependiendo de la industria o del autor se

encontrarán traducciones como producción/fabricación delgada, ajustada, ágil,

esbelta o incluso, sin grasa. Por otra parte, las empresas han adaptado como

universales palabras en inglés o japonés que han pasado a ser parte del

vocabulario técnico de las empresas que adoptan metodología Lean.

A lo largo de esta

publicación se utilizaran los términos más comúnmente aceptados en la

industria. Aun siendo contrarios al uso de anglicismos en la nomenclatura

técnica, hemos decidido utilizar la denominación “Lean Manufacturing” en este

trabajo debido, por un lado, a que la variedad de traducciones aplicadas a este

término puede inducir a error y, por otro, por el hecho de ser ésta la

expresión más utilizada entre los profesionales.

No obstante, en numerosas ocasiones nos ceñiremos exclusivamente a la

denominación “Lean” dado que puede aplicarse en entornos distintos a

fabricación.

Lean Manufacturing es

una filosofía de trabajo, basada en las personas, que define la forma de mejora

y optimización de un sistema de producción focalizándose en identificar y

eliminar todo tipo de “desperdicios”, definidos éstos como aquellos procesos o

actividades que usan más recursos de los estrictamente necesarios. Identifica

varios tipos de “desperdicios” que se observan en la producción: sobreproducción,

tiempo de espera, transporte, exceso de procesado, inventario, movimiento y

defectos. Lean mira lo que no deberíamos estar haciendo porque no agrega valor

al cliente y tiende a eliminarlo. Para alcanzar sus objetivos, despliega una

aplicación sistemática y habitual de un conjunto extenso de técnicas que cubren

la práctica totalidad de las áreas operativas de fabricación: organización de

puestos de trabajo, gestión de la calidad, flujo interno de producción,

mantenimiento, gestión de la cadena de suministro. Los beneficios obtenidos en

una implantación Lean son evidentes y están demostrados.

El gráfico 1 muestra el

resultado de un estudio realizado por Aberdeen Group entre 300 empresas

implantadoras estadounidenses que muestra reducciones del 20% al 50% en los

aspectos importantes de la fabricación.

Su objetivo final es el

de generar una nueva CULTURA de la mejora basada en la comunicación y en el

trabajo en equipo; para ello es indispensable adaptar el método a cada caso

concreto. La filosofía Lean no da nada por sentado y busca continuamente nuevas formas de hacer las cosas de manera

más ágil, flexible y económica.

Lean Manufacturing no

es un concepto estático, que se pueda definir de forma directa, ni tampoco una

filosofía radical que rompe con todo lo conocido. Su novedad consiste en la

combinación de distintos elementos, técnicas y aplicaciones surgidas del estudio

a pie máquina y apoyadas por la dirección en el pleno convencimiento de su necesidad.

El pensamiento Lean evoluciona permanentemente como consecuencia del

aprendizaje, que se va adquiriendo sobre la implementación y adaptación de las diferentes

técnicas a los distintos entornos industriales e, incluso, de servicios.

“La cultura Lean no es

algo que empiece y acabe, es algo que debe tratarse como una transformación

cultural si se pretende que sea duradera y sostenible, es un conjunto de

técnicas centradas en el valor añadido y en las personas”.

Una empresa con trayectoria

exitosa en métodos de racionalización de la producción se encuentra en una

excelente posición para experimentar con el método Lean adoptando nuevos

enfoques, seleccionando aquellas técnicas específicas y los principios que

mejor se adapten a su sistema productivo, producto y equipo humano.

2. Orígenes y

antecedentes

Las técnicas de

organización de la producción surgen a principios del siglo XX con los trabajos

realizados por F.W. Taylor y Henry Ford, que formalizan y metodifican los conceptos

de fabricación en serie que habían empezado a ser aplicados a finales del siglo

XIX y que encuentran sus ejemplos más relevantes en la fabricación de fusiles (EEUU)

o turbinas de barco (Europa). Taylor estableció las primeras bases de la

organización de la producción a partir de la aplicación de método científico a

procesos, tiempos, equipos, personas y movimientos. Posteriormente Henry Ford

introdujo las primeras cadenas de fabricación de automóviles en donde hizo un

uso intensivo de la normalización de los productos, la utilización de máquinas

para tareas elementales, la simplificación-secuenciación

de tareas y recorridos, la sincronización entre procesos, la especialización

del trabajo y la formación especializada. En ambos casos se trata conjuntos de

acciones y técnicas que buscan una nueva forma de organización y que surgen y

evolucionan en una época en donde era posible la producción rígida en masa de

grandes cantidades de producto.

La ruptura con estas

técnicas se produce en Japón, en donde se encuentra el primer germen recocido

con el pensamiento Lean. Ya en 1902, Sakichi Toyoda, el que más tarde fuera

fundador con su hijo Kiichiro de la Corporación Toyota Motor Company, inventó

un dispositivo que detenía el telar cuando se rompía el hilo e indicaba con una

señal visual al operador que la maquina necesitaba atención. Este sistema de

“automatización con un toque humano” permitió separar al hombre la máquina. Con

esta simple y efectiva medida un único operario podía controlar varias

máquinas, lo que supuso una tremenda mejora de la productividad que dio paso a

una preocupación permanente por mejorar los métodos de trabajo. Por sus

contribuciones al desarrollo industrial del Japón, Sakiichi Toyoda es conocido

como el “Rey de los inventores Japoneses”. En 1929, Toyoda vende los derechos

de sus patentes de telares a la empresa Británica Platt Brothers y encarga a su

hijo Kiichiro que invierta en la industria automotriz naciendo, de este modo,

la compañía Toyota. Esta firma, al igual que el resto de las empresas

japonesas, se enfrentó, después de la segunda guerra mundial, al reto de

reconstruir una industria competitiva en un escenario de post-guerra. Los japoneses

se concienciaron de la precariedad de su posición en el escenario económico mundial,

pues, desprovistos de materias primas, sólo podían contar con ellos mismos para

sobrevivir y desarrollarse.

El reto para los

japoneses era lograr beneficios de productividad sin recurrir a economías de

escala. Comenzaron a estudiar los métodos de producción de Estados Unidos, con

especial atención a las prácticas productivas de Ford, a el control estadístico

de procesos desarrollado por W. Shewart, a las técnicas de calidad de Edwards

Deming y Joseph Moses Juran, junto con las desarrolladas en el propio Japón por

Kaoru Ishikawa.

Precisamente, en este

entorno de “supervivencia”, la compañía Toyota fue la que aplico más

intensivamente la búsqueda de nuevas alternativas “prácticas”. A finales de

1949, un colapso de las ventas obligó a Toyota a despedir a una gran parte de

la mano de obra después de una larga huelga. En ese momento, dos jóvenes

ingenieros de la empresa, Eiji Toyoda (sobrino de Kiichiro) y Taiicho Ohno, al

que se le considera el padre del Lean Manufacturing, visitaron las empresas

automovilísticas americanas. Por aquel entonces el sistema americano propugnaba

la reducción de costes fabricando vehículos en grandes cantidades pero

limitando el número de modelos. Observaron que el sistema rígido americano no

era aplicable a Japón y que el futuro iba a pedir construir automóviles

pequeños y modelos variados a bajo coste. Concluyeron que esto solo sería

posible suprimiendo los stocks y toda una serie de despilfarros, incluyendo los

de aprovechamiento de las capacidades humanas.

A partir de estas

reflexiones, Ohno estableció las bases del nuevo sistema de gestión

JIT/Just in Time (Justo

a tiempo), también conocido como TPS (Toyota Manufacturing

System). El sistema

formulaba un principio muy simple: “producir solo lo que se demanda y cuando el

cliente lo solicita”. Las aportaciones de Ohno se complementaron con los

trabajos de Shigeo Shingo, también ingeniero industrial de Toyota, que estudió

detalladamente la administración científica de Taylor y teorías de tiempos y movimientos

de Gilbreth. Entendió la necesidad de transformar las operaciones productivas

en flujos continuos, sin interrupciones, con el fin de proporcionar al cliente únicamente

lo que requería, focalizando su interés en la reducción de los tiempos de preparación.

Sus primeras aplicaciones se centraron en la reducción radical de los tiempos

de cambio de herramientas, creando los fundamentos del sistema SMED. Al amparo

de la filosofía JIT fueron desarrollándose diferentes técnicas como el sistema

Kanban, Jidoka, Poka–Joke que fueron enriqueciendo el sistema Toyota.

El sistema JIT/TPS ganó

notoriedad con la crisis del petróleo de 1973 y la entrada en pérdidas de

muchas empresas japonesas. Toyota destacaba por encima de las demás compañías y

el gobierno japonés fomentó la extensión del modelo a otras empresas.

A partir de este

momento la industria japonesa empieza a tomar una ventaja competitiva con

occidente. En este punto hay que destacar que Taicho Ohno ha reconocido que el

JIT surgió del esfuerzo por la superación, la mejora de la productividad y, en definitiva,

la necesidad de reducir los costes, prueba de que en época de crisis las ideas

surgen con más fuerza.

Sin embargo, pese a

todos estos antecedentes, no es hasta principios de la década de los 90, cuando

repentinamente el modelo japonés tiene “un gran eco” en occidente y lo hace a

través de la publicación de “La máquina que cambió el mundo” de Womack, Jones y

Roos. En este libro se sintetiza el “Programa de Vehículos a Motor” que se

realizó en el MIT (Massachusetts Institute of Technology) con el fin de

contrastar, de una forma sistemática, los sistemas de producción de Japón,

Europa y Estados Unidos. En esta publicación se exponían las características de

un nuevo sistema de producción “capaz de combinar eficiencia, flexibilidad y

calidad” utilizable en cualquier lugar del mundo.

En esta obra fue donde

por primera vez se utilizó la denominación Lean Manufacturing, aunque, en el

fondo, no dejó de ser una forma de etiquetar con una nueva palabra

occidentalizada el conjunto de técnicas que ya llevaban utilizándose desde hacía

décadas en Japón.

Teniendo en cuenta

todos estos antecedentes es lógico que técnicos, docentes y expertos en la

materia, hagan referencia al sistema de producción Japonés para hablar de Lean,

un sistema nacido en un entorno socio-industrial muy diferente al occidental.

Precisamente, según

Suzuki (2004), las técnicas JIT, junto al sistema de organización del trabajo

japonés JWO (Japanese Work Organization) y el Jidoka, son los fundamentos que

configuran el Lean Manufacturing.

El JWO consiste en

idear y establecer una manera de organizar el trabajo orientado

a la exhaustiva

aplicación práctica de las habilidades de los trabajadores; esto es, a la plena

utilización de las capacidades de la mano de obra. El sistema se completa con

otras prácticas organizativas, tales como la formación de trabajadores para que

puedan realizar varias tareas, la asignación flexible del trabajo, la

asignación de responsabilidad a los trabajadores con el fin de comprobar

parámetros de calidad y para efectuar mantenimiento básico. El JIDOKA consiste

en proporcionar a las máquinas la capacidad de parar el proceso si detecta que

no puede fabricar una pieza sin errores.

|

TABLA

1

|

||

|

Origen

y evolución de los principios Lean

|

||

|

JIT

|

JWO

|

Lean

|

|

Reducción

producto en curso

|

Trabajadores Multidisciplinares

|

Jidoka

|

|

Flujo

continuo

|

Calidad en el puesto

|

Calidad Total

|

|

Reducción

tiempos de entrega

|

Mantenimiento

en el puesto

|

Mejora

continua

|

|

Reducción

tiempos de fabricación

|

Mejoras del puesto de trabajo

|

Compromiso

dirección y empleados

|

|

Fuente: Elaboración propia.

|

|

|

La tabla 1

muestra un resumen de los principios esenciales que se han ido sumando al modelo

Lean.

En un primer grupo se

encuadran los principios JIT originales, que afectan a productividad, costes,

plazo de entrega y diversidad de productos.

En un segundo grupo se

recogen los principios JWO que usan el potencial de los trabajadores.

El último grupo estaría

formado por aquellos principios que se han ido incorporando finalmente para

configurar lo que se entiende por Lean.

Para concluir la

descripción del origen del Lean Manufacturing es conveniente simplificar los

conceptos y desmitificar las denominaciones, en un primer ejercicio de pensamiento

Lean que evite “despilfarros” en la comunicación de conceptos. El origen del

Lean Manufacturing se encuentra en el momento en que las empresas japonesas adoptaron

una CULTURA, que se mantiene hasta nuestros días, consistente en buscar obsesivamente

la forma de aplicar mejoras en la planta de fabricación a nivel de puesto de

trabajo y línea de fabricación, todo ello en contacto directo con los problemas

y contando con la colaboración, involucración y comunicación plena entre

directivos, mandos y operarios. En esa búsqueda adoptaron plenamente los

principios de la calidad total y mejora continua logrando un cambio de

mentalidad que no se produciría hasta décadas después en las fábricas de

occidente.

“El secreto no está en

el nombre de la filosofía sino en la actitud, persistente en el tiempo, de

perseguir e implementar acciones de mejora y eliminación de actividades de

valor añadido, con pleno apoyo de la dirección y de empleados, adaptadas a las circunstancias

específicas de cada empresa, para el incremento de la productividad, la reducción

de plazos de entrega, el aumento de la calidad y la reducción de costes”

3. La cultura

de la excelencia en fabricación

La difusión de las

técnicas de gestión Lean ha venido acompañada de los conceptos de “excelencia

en fabricación” o “empresa de clase mundial”. El conocimiento de los objetivos

que implican estos conceptos es muy conveniente de cara a iniciarse en las nuevas

técnicas, clave para la competitividad de las empresas. Desde el punto de vista

de “excelencia” las empresas que desean competir con éxito en el mercado actual

deben plantearse los siguientes objetivos:

• Diseñar para “fabricar”.

• Reducir los tiempos de preparación de máquinas

para incrementar la flexibilidad y disminuir los plazos de ejecución.

• Lograr una distribución de la planta que

asegure un bajo inventario, minimice recorridos y facilite el control directo

por visibilidad.

• Usar la tecnología para disminuir la

variabilidad del proceso.

• Conseguir que sea fácil fabricar el producto

sin errores.

• Organizar el lugar de trabajo para eliminar

tiempos de búsquedas.

• Formar a los trabajadores para facilitar la

motivación, polivalencia y multidisciplinariedad.

• Garantizar que el personal de línea sea el

primero en intentar solucionar los problemas.

• Conservar y mejorar el equipo existente antes

de pensar en nuevos equipos. Usar intensivamente el mantenimiento preventivo

implicando a todos los empleados.

• Incrementar la frecuencia de entregas de los

productos.

• Conseguir que la detección de fallos se realice

en la fuente creando mecanismos sencillos que detecten inmediatamente los

problemas.

• Garantizar que todas las personas estén

regularmente informadas sobre las necesidades de los clientes, su grado de

satisfacción y de los métodos a utilizar para su satisfacción.

Las técnicas Lean

Manufacturing constituyen la hoja de ruta idónea para conseguir convertir una

empresa en competitiva y de excelencia dentro del mercado actual.

4. Estructura

del sistema Lean

Lean es un sistema con

muchas dimensiones que incide especialmente en la eliminación del desperdicio mediante la aplicación de

las técnicas que se irán describiendo en esta publicación. Lean supone un

cambio cultural en la organización empresarial con un alto compromiso de la

dirección de la compañía que decida implementarlo. En estas condiciones es

complicado hacer un esquema simple que refleje los múltiples pilares, fundamentos,

principios, técnicas y métodos que contempla y que no siempre son homogéneos

teniendo en cuenta que se manejan términos y conceptos que varían según la

fuente consultada. Indicar, en este sentido, que los académicos y consultores no

se ponen de acuerdo a la hora de identificar claramente si una herramienta es o

no lean (tabla 2).

|

TABLA

2

|

|

|

Lista de técnicas y

técnicas asimiladas a acciones de mejora de sistemas productivos

|

|

|

• Las 5 S

|

• Orientación al

cliente

|

|

• Control Total de

Calidad

|

• Control Estadístico

de Procesos

|

|

• Círculos de Control

de Calidad

|

• Benchmarking

|

|

• Sistemas de

sugerencias

|

• Análisis e

ingeniería de valor

|

|

• SMED

|

• TOC (Teoría de las

restricciones)

|

|

• Disciplina en el

lugar de trabajo

|

• Coste Basado en

Actividades

|

|

• Mantenimiento

Productivo Total

|

• Seis Sigma

|

|

• Kanban

|

• Mejoramiento de la

calidad

|

|

• Nivelación y

equilibrado

|

• Sistema Matricial

de Control Interno

|

|

• Just in Time

|

• Cuadro de Mando

Integral

|

|

• Cero Defectos

|

• Presupuesto Base

Cero

|

|

• Actividades en

grupos pequeños

|

• Organización de

Rápido Aprendizaje

|

|

• Mejoramiento de la

Productividad

|

• Despliegue de la

Función de Calidad

|

|

• Autonomación

(Jidoka)

|

• AMFE

|

|

• Técnicas de gestión

de calidad

|

• Ciclo de Deming

|

|

• Detección,

Prevención y Eliminación de Desperdicios

|

• Función de Pérdida

de Taguchi

|

De forma tradicional se

ha recurrido al esquema de la “Casa del Sistema de Producción

Toyota” para visualizar

rápidamente la filosofía que encierra el Lean y las técnicas disponibles para

su aplicación. Se explica utilizando una casa porque ésta constituye un sistema

estructural que es fuerte siempre que los cimientos y las columnas lo sean; una parte en mal estado debilitaría

todo el sistema.

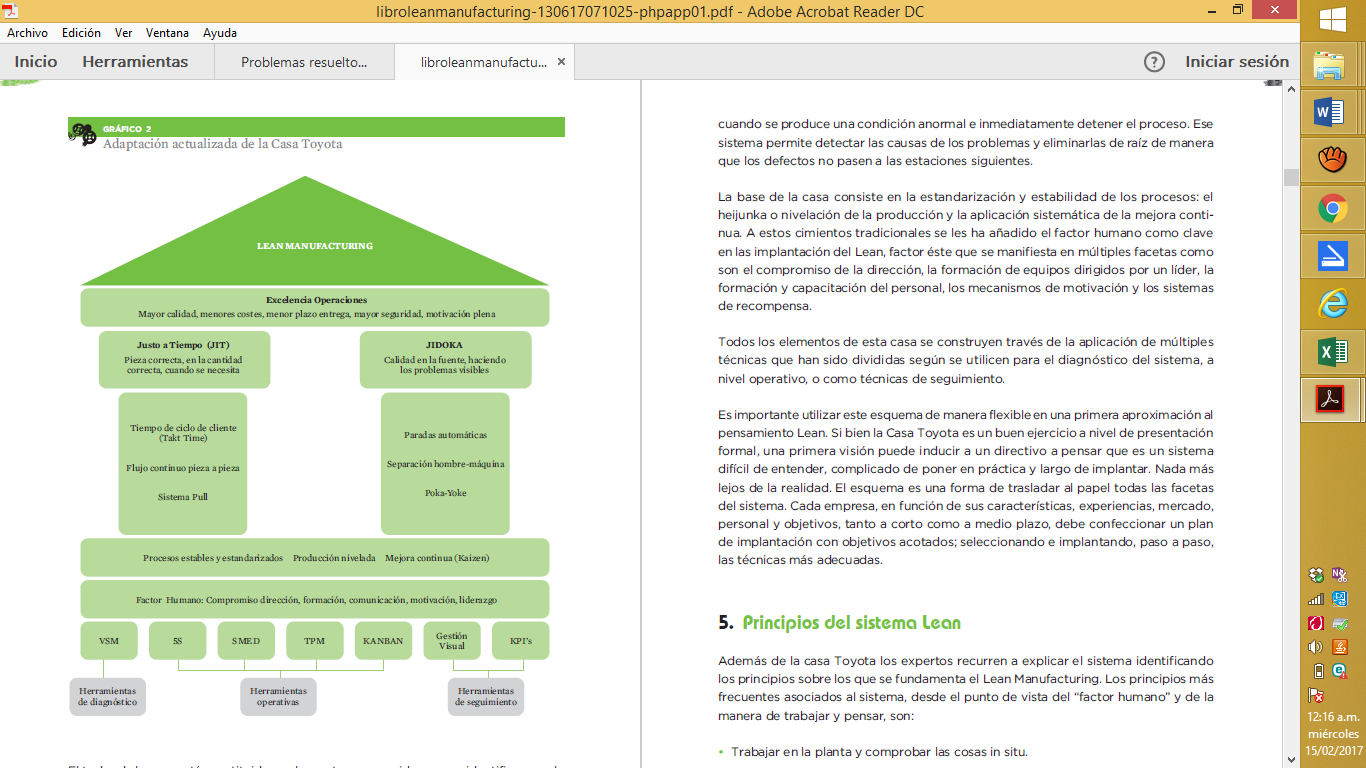

El gráfico 2 representa

una adaptación actualizada de esta “Casa”.

El techo de la casa

está constituido por las metas perseguidas que se identifican con la mejor

calidad, el más bajo costo, el menor tiempo de entrega o tiempo de maduración (Lead-time).

Sujetando este techo se encuentran las dos columnas que sustentan el sistema:

JIT y Jidoka. El JIT, tal vez la herramienta más reconocida del sistema Toyota,

significa producir el artículo indicado en el momento requerido y en la

cantidad exacta.

Jidoka consiste en dar

a las máquinas y operadores la habilidad para determinar cuándo se produce una

condición anormal e inmediatamente detener el proceso. Ese sistema permite

detectar las causas de los problemas y eliminarlas de raíz de manera que los

defectos no pasen a las estaciones siguientes.

La base de la casa

consiste en la estandarización y estabilidad de los procesos: el heijunka o

nivelación de la producción y la aplicación sistemática de la mejora continua.

A estos cimientos

tradicionales se les ha añadido el factor humano como clave en las implantación

del Lean, factor éste que se manifiesta en múltiples facetas como son el

compromiso de la dirección, la formación de equipos dirigidos por un líder, la formación y capacitación del personal, los

mecanismos de motivación y los sistemas de recompensa.

Todos los elementos de

esta casa se construyen través de la aplicación de múltiples técnicas que han

sido divididas según se utilicen para el diagnóstico del sistema, a nivel operativo,

o como técnicas de seguimiento.

Es importante utilizar

este esquema de manera flexible en una primera aproximación al pensamiento

Lean. Si bien la Casa Toyota es un buen ejercicio a nivel de presentación formal,

una primera visión puede inducir a un directivo a pensar que es un sistema difícil

de entender, complicado de poner en práctica y largo de implantar. Nada más

lejos de la realidad. El esquema es una forma de trasladar al papel todas las facetas

del sistema. Cada empresa, en función de sus características, experiencias,

mercado, personal y objetivos, tanto a corto como a medio plazo, debe

confeccionar un plan de implantación con objetivos acotados; seleccionando e

implantando, paso a paso, las técnicas más adecuadas.

5. Principios

del sistema Lean

Además de la casa

Toyota los expertos recurren a explicar el sistema identificando los principios

sobre los que se fundamenta el Lean Manufacturing. Los principios más frecuentes

asociados al sistema, desde el punto de vista del “factor humano” y de lamanera

de trabajar y pensar, son:

• Trabajar en la planta y comprobar las cosas in

situ.

• Formar líderes de equipos que asuman el sistema

y lo enseñen a otros.

• Interiorizar la cultura de “parar la línea”.

• Crear una organización que aprenda mediante la

reflexión constante y la mejora continua.

• Desarrollar personas involucradas que sigan la

filosofía de la empresa.

• Respetar a la red de suministradores y

colaboradores ayudándoles y proponiéndoles retos.

• Identificar y eliminar funciones y procesos que

no son necesarios.

• Promover equipos y personas multidisciplinares.

• Descentralizar la toma de decisiones.

• Integrar funciones y sistemas de información.

• Obtener el compromiso total de la dirección con

el modelo Lean.

A estos principios hay que añadir los

relacionados con las medidas operacionales y técnicas a usar:

• Crear un flujo de proceso continuo que

visualice los problemas a la superficie.

• Utilizar sistemas “Pull” para evitar la

sobreproducción.

• Nivelar la carga de trabajo para equilibrar las

líneas de producción.

• Estandarizar las tareas para poder implementar

la mejora continua.

• Utilizar el control visual para la detección de

problemas.

• Eliminar inventarios a través de las diferentes

técnicas JIT.

• Reducir los ciclos de fabricación y diseño.

• Conseguir la

eliminación de defectos.